应用与案例

2025-09-17

射频识别RFID技术赋能喷涂线全生命周期识别智造

发布时间:2025-09-17

访问量: 1845

一、应用背景

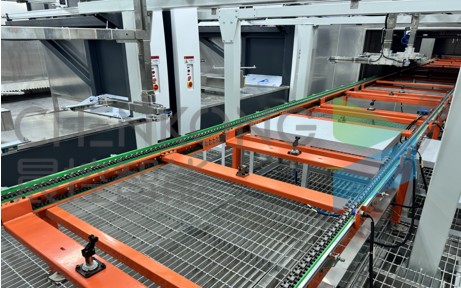

在汽车零部件制造领域,喷涂工艺是保障零部件外观质量、耐腐蚀性及后续装配适配性的关键环节。随着汽车行业对产品质量追溯要求的不断提升,实现零部件从生产到装配的全生命周期信息追踪成为企业的核心需求。某品牌汽车作为汽车零部件生产企业,其零部件喷涂线体在识别环节面临着传统方式难以满足全生命周期追溯要求的挑战,亟需更高效、可靠的识别技术支撑生产流程。

二、客户痛点

传统的扫码识别模式在汽车零部件喷涂线体应用中暴露出诸多局限性,严重制约了生产效率与质量管控:

(1)环境适应性差:喷涂线体存在大量漆雾、粉尘和油污,极易导致条码污损、褪色或覆盖,影响识别准确性;同时,纸质条码材质脆弱,在零部件搬运、流转过程中易受损,且难以重复使用,增加了人工维护成本。

(2)识别稳定性不足:条码识别依赖清晰的视觉条件和准确的扫描角度,在喷涂线体的复杂工况下,易出现扫描失败或漏读情况,导致工序衔接不畅,影响产线连续运行。

(3)追溯能力薄弱:条码仅能存储有限的基础信息,无法承载喷涂过程中的关键工艺参数(如涂料型号、喷涂厚度、烘干温度等),且与零部件的关联不够稳定,难以构建完整的全生命周期质量档案,不符合行业对追溯精度的要求。

三、应用方案

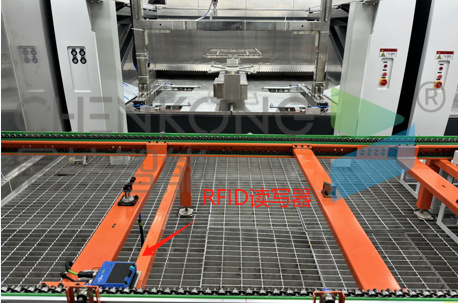

针对传统扫码模式的痛点,晨控智能提出基于RFID 技术的喷涂线体识别解决方案,通过在涂装线体部署RFID 读写器,构建柔性生产环境下的智能识别体系:

(1)标签与读写器部署:为喷涂线体的零部件载具配备适配的RFID 标签,标签采用耐用材质,具备抗油污、防刮擦性能,可稳定附着于载具,适应喷涂线的恶劣环境;同时,在涂装线体的关键工位安装读卡器,实现对标签信息的自动读取与写入。

(2)柔性生产适配:依托RFID 技术的非接触式识别特性,读写器可在零部件流转过程中自动获取载具标签信息,快速匹配不同的喷涂程序。无需人工干预即可完成工序切换,满足柔性生产中多品种、小批量的生产需求,提升产线的灵活性与响应速度。

(3)全流程数据关联:RFID 标签可存储零部件型号、适配车型、喷涂工艺参数、加工时间等全生命周期信息,各工位读写器实时更新数据,形成完整的生产档案。通过系统整合,实现从零部件上线到喷涂完成的全流程信息追溯,为质量管控提供数据支撑。

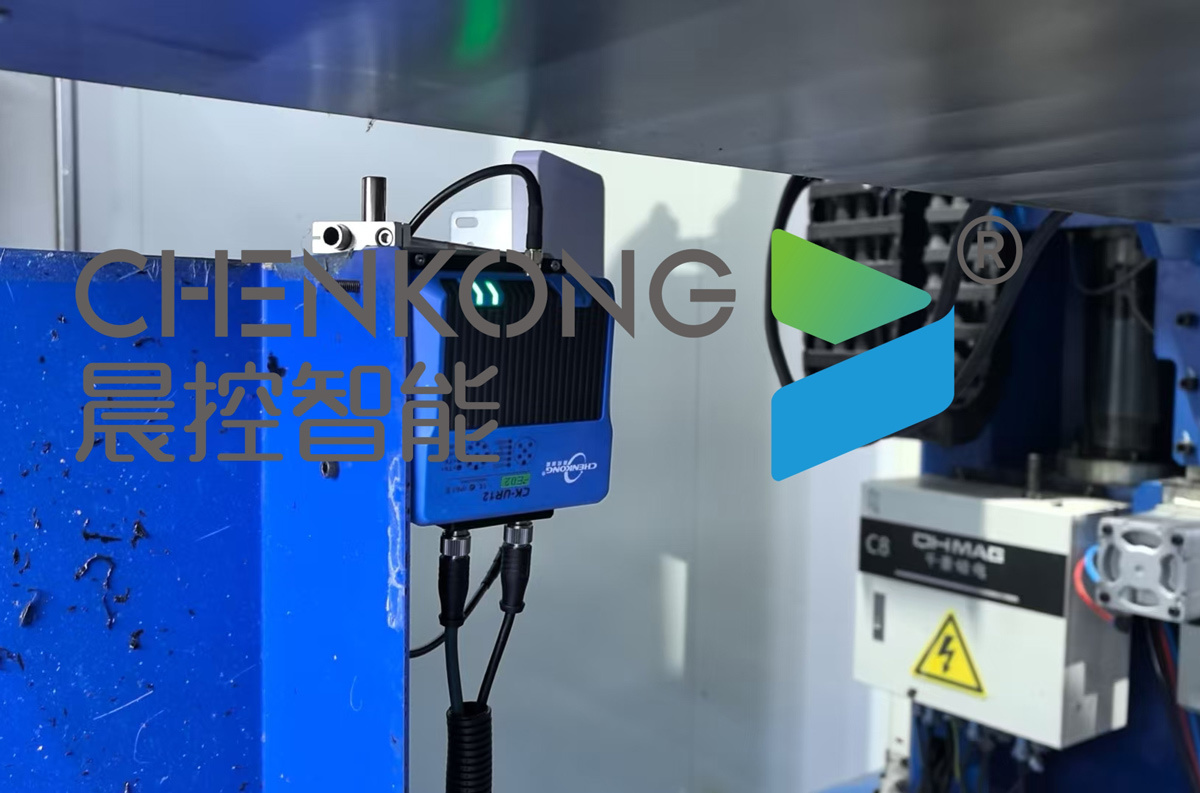

晨控CK-UR12系列读写器特点

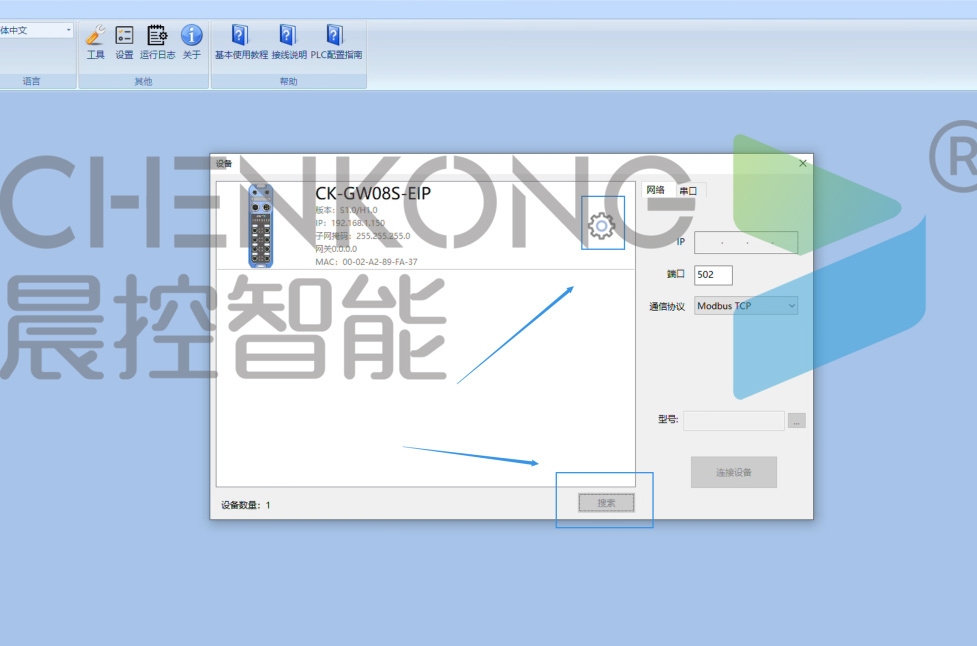

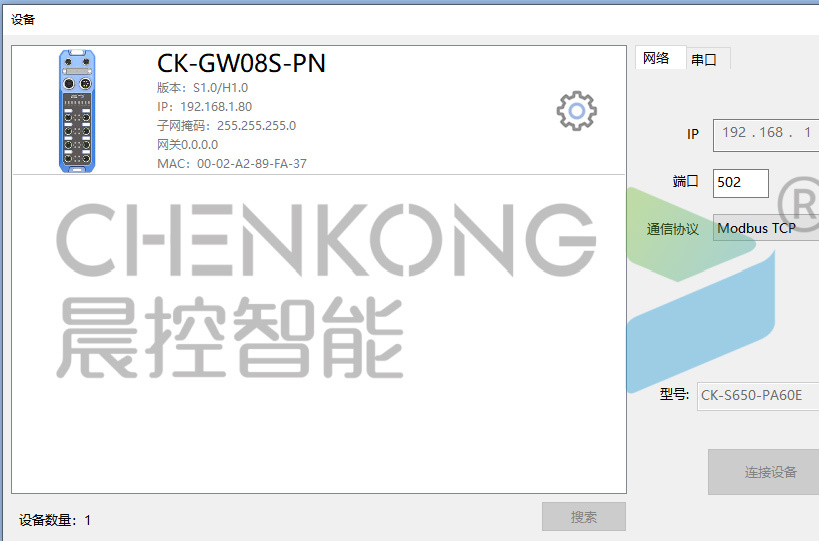

读写器采用高强度的铝合金外壳,具有识别速度快、准确率高、识别距离适中、组网方便等特点。

●丰富的接口和协议:RS232、RS485、以太网。支持工业Modbus RTU、Modbus TCP、Profinet、EtherNet/IP、EtherCat等

●高防护等级:防护等级达到 IP67,具有防水、防腐蚀、防干扰等特点,能够适应恶劣的工业生产环境。

●标准协议:工作频率为902MHz~928MHz,符合EPC Global Class l Gen 2/IS0-18000-6C 标准。

最新案例

联系信息

售前电话:18011796225

售前电话:18011796225

售后电话:13302493752

售后电话:13302493752

电话:18011796225

电话:18011796225

邮箱:sales@ck-auto.com

邮箱:sales@ck-auto.com

https://www.ck-auto.com/

https://www.ck-auto.com/

地址:广州市番禺区石楼镇创启路63号创智B6号楼

地址:广州市番禺区石楼镇创启路63号创智B6号楼

扫一扫关注晨控

Copyright © 2022 广州晨控智能技术有限公司 All Rights Reserved. 粤ICP备16054507号 网站建设:中企动力 广州 SEO

sales@ck-auto.com

sales@ck-auto.com

在线留言

在线留言