应用与案例

2025-10-11

RFID墨水屏标签赋能快消企业粉料处理流程智能化升级

发布时间:2025-10-11

访问量: 1547

在智能制造加速渗透的背景下,快消行业作为民生经济的核心支柱,正面临产能扩张与品质管控的双重考验。粉料作为食品、日化等产品生产的核心原料,其转运与投粉环节的信息传递效率,直接决定了生产节奏与产品质量稳定性。

一、应用背景

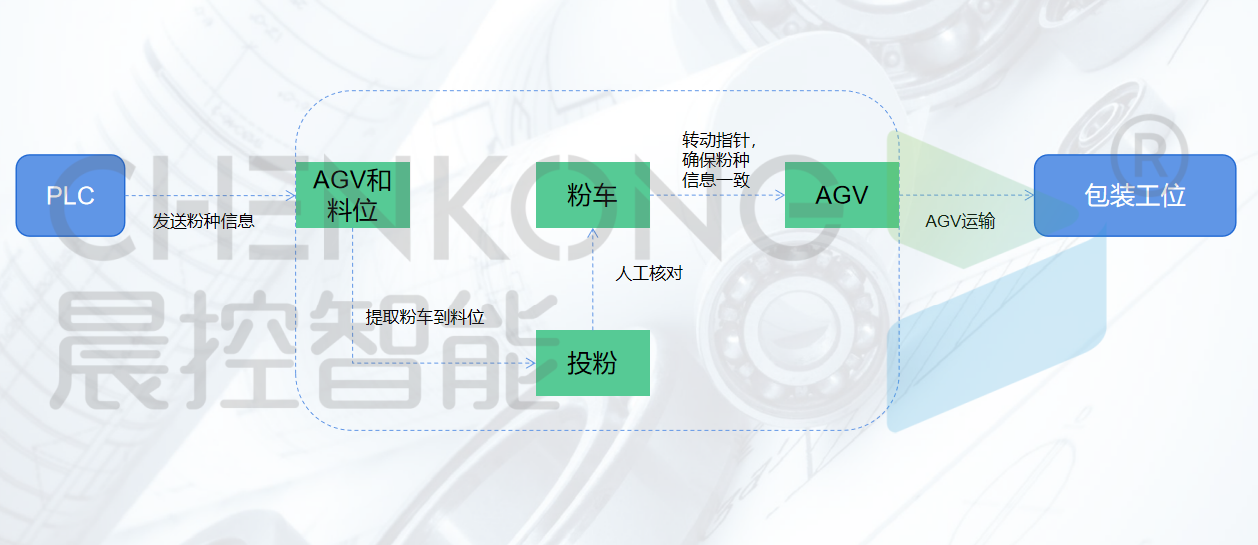

某快消企业在粉料处理场景中,需通过专用粉车完成粉料的车间内转运与精准投粉,传统业务流程高度依赖人工操作与设备协同,流程如下:

1、指令下发:生产控制系统(PLC)向自动导引车(AGV)与料位设备发送任务指令,明确待转运粉料的种类、重量及目标工位信息;

2、人工核对与操作:AGV将粉车运送至指定料位后,需由工人手动转动粉车上的指针式转盘,使转盘显示的粉种信息与实际装载的粉料保持一致;

3、二次校验与投粉:粉车抵达包装或混合工位后,操作人员需再次核对指针信息与生产工单是否匹配,确认无误后方可执行投粉操作。

二、行业痛点

随着企业产品线不断丰富、产能持续提升,传统流程对人工的强依赖特性,逐渐无法满足“高效流转、精准管控、成本优化”的生产需求,即便考虑替代技术方案,仍存在难以规避的缺陷,具体表现如下:

(一)传统人工流程的核心痛点

1、信息误差风险高:指针式转盘的人工调节易因操作疏忽、疲劳等因素出现错误,导致显示信息与实际粉料不符,进而引发投粉错配,直接影响产品配方准确性,甚至造成整批次产品报废;

2、生产效率受制约:单辆粉车从AGV提取到完成投粉,仅人工核对与指针调节环节就需耗时约1分钟,在日均数百次转运需求下,累计耗时严重挤占有效生产时间,制约整体产能释放;

3、人工成本居高不下:仅粉料处理相关的2个核心工位,每年人工薪酬及管理成本就高达9.6万元,长期来看显著增加企业运营负担。

(二)平板显示器方案的固有缺陷

为替代人工指针,企业曾调研“平板显示器+UPS电源”方案,但该方案与工业生产场景的适配性极差:

1、维护成本高昂:平板电脑续航有限,需每日人工拆卸充电,增加额外工作量;且屏幕易受粉尘污染,需频繁清洁维护;

2、安全隐患突出:生产现场存在大量轻质粉料,UPS电源的电路接口易因粉尘堆积引发短路,甚至存在粉尘爆炸风险,不符合NFPA69等工业安全标准;

3、改造难度大:粉车需重新设计结构以容纳UPS电源,不仅增加设备改造费用,还可能影响粉车的密封性与转运稳定性。

三、应用方案

针对上述痛点,晨控智能推出以“超高频RFID电子纸标签+工业读写设备”为核心的一体化解决方案,通过技术创新实现粉料信息的自动同步、实时显示与精准追溯,结合企业粉车结构尺寸与显示需求,提供合适工业级电子纸产品,均具备低功耗、高防护特性,同时搭配UR12超高频读卡器,实现电子纸与PLC系统的数据高速传输与交互;具体流程:PLC系统根据生产计划,自动生成包含粉种、目标工位、投粉量等信息的任务令,并同步至生产管理系统,当AGV携带粉车抵达料位时,UR12读卡器接收系统指令,将任务信息快速写入粉车上的电子纸标签,电子纸接收数据后即时刷新显示内容,操作人员可直观查看准确信息,无需任何手动调节,且信息与PLC系统保持完全一致。

方案实现“PLC系统-电子纸标签-生产工位”的数据闭环管理,粉料转运状态、物料信息可实时同步至企业制造执行系统(MES),为生产调度、质量追溯提供精准数据支撑。这种“数据自动流转、状态实时可视”的模式,推动企业从“人工经验驱动”向“数据驱动”的生产管理转型。

四、应用产品

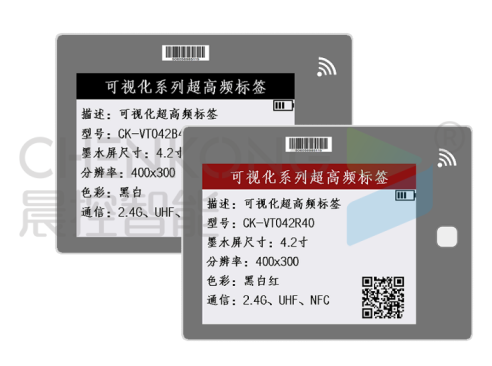

晨控VT042系列可视化标签特点:系列可视化标签同时支持2.4G、NFC、UHF多种工作频率,可供用户多种方式编辑墨水屏显示内容,可视化标签不仅支持墨水屏全屏内容刷新还集成了局部内容刷新,使得用户体验更加流畅;同时基于墨水屏的特性硬件电路采用超低功耗设计,使得可视化标签设备体积更小,更节能;可视化标签配套墨水屏显示内容编辑上位机组态软件。

最新案例

联系信息

售前电话:18011796225

售前电话:18011796225

售后电话:13302493752

售后电话:13302493752

电话:18011796225

电话:18011796225

邮箱:sales@ck-auto.com

邮箱:sales@ck-auto.com

https://www.ck-auto.com/

https://www.ck-auto.com/

地址:广州市番禺区石楼镇创启路63号创智B6号楼

地址:广州市番禺区石楼镇创启路63号创智B6号楼

扫一扫关注晨控

Copyright © 2022 广州晨控智能技术有限公司 All Rights Reserved. 粤ICP备16054507号 网站建设:中企动力 广州 SEO

sales@ck-auto.com

sales@ck-auto.com

在线留言

在线留言