应用与案例

2025-10-22

射频识别RFID赋能电动工具控制:智能化生产新突破

发布时间:2025-10-22

访问量: 877

一、应用背景

在汽车制造行业向智能化、自动化转型的进程中,电动工具作为车身装配、部件加工的核心设备,其参数精准控制直接影响生产质量与效率。随着汽车车型多样化、生产节拍加速,传统电动工具控制参数匹配模式已难以满足规模化、柔性化生产需求。当前,汽车制造环节中,电动工具参数(如转速、转向、扭矩)的设置与车型匹配依赖人工操作,存在效率低、成本高的问题,亟需通过智能识别技术实现参数匹配的自动化升级,以提升产线竞争力。

二、行业痛点

传统电动工具参数匹配模式在汽车制造场景中,受人工操作特性限制,暴露出诸多制约生产效能的问题,具体表现为:

●人工成本问题:早期电动工具需通过人工扫码确认车型信息,再手动匹配扭矩、转速和转向参数,每个作业工位必须配置 1 名专职人员负责操作。这一模式不仅增加企业人工成本投入,还占用人力资源,难以适配汽车制造规模化生产对成本控制的要求。

●操作效率低下:人工扫码与参数调整流程依赖人员熟练度,操作速度受工作状态、疲劳程度影响较大。在生产高峰期,易出现参数匹配滞后问题,导致电动工具等待调试,造成产线流转中断,影响整体生产节拍,降低单位时间产能。

●参数匹配误差风险:人工操作过程中,可能因扫码失误、参数输入偏差等人为疏忽,导致电动工具参数与车型需求不匹配。若扭矩过大或转速异常,会直接影响部件装配精度,甚至造成零件损坏,增加返工成本,同时不符合汽车制造对工艺稳定性的严格标准。

三、应用方案

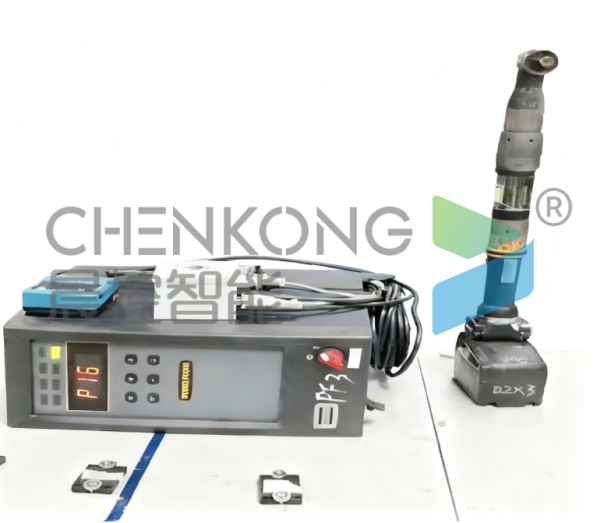

针对传统模式的痛点,晨控智能提出基于 RFID 技术的汽车电动工具参数自动推送解决方案,通过设备部署与流程优化,实现参数匹配全自动化,具体方案如下:

●RFID 标签与读卡器部署:为汽车生产环节中的车型载体(如车身转运工装、部件托盘)配备带有 VIN 码的 RFID 标签,VIN 码根据工厂内部生产需求自行定义,确保每个车型对应唯一标识信息;同时,在电动工具作业工位部署 RFID 读卡器,读卡器具备稳定的识别性能,可在车型到位后快速读取标签内的 VIN 码,无需人工干预,为后续参数匹配提供数据基础。

●数据传输与参数自动匹配:RFID 读卡器与电动工具控制柜建立实时数据连接。当读卡器识别到 RFID 标签的 VIN 码后,立即将 VIN 码数据推送至控制柜;控制柜根据预设的 “VIN 码 - 工具参数” 对应关系,自动匹配当前车型所需的电动工具转速、转向及扭矩参数,无需人工手动调整,实现参数的即时响应与精准设置。

●成本优化与效率提升:通过全自动化的参数匹配流程,方案可直接取消扫码工位的专职人工配置,显著降低企业人工成本;同时,自动化操作避免人工操作的延迟与误差,确保电动工具参数快速、精准匹配,减少产线等待时间,提升整体生产效率,适配多车型混线生产的柔性需求。

晨控CK-FR12系列产品特点:

●高集成度:集天线,放⼤器,控制器于⼀体的3合1型⾼频读写器。

●丰富的接口和协议:RS232、RS485、以太网。支持工业协议Modbus RTU、Modbus TCP、Profinet、EtherNet/lP以及自由协议TCPIP等。

●高防护等级:防护等级达到IP67,具有防水、防腐蚀、防干扰等特点,能够适应恶劣的工业生产环境。

●标准协议:工作频率为13.56Mhz,符合ISO15693标准。

最新案例

联系信息

售前电话:18011796225

售前电话:18011796225

售后电话:13302493752

售后电话:13302493752

电话:18011796225

电话:18011796225

邮箱:sales@ck-auto.com

邮箱:sales@ck-auto.com

https://www.ck-auto.com/

https://www.ck-auto.com/

地址:广州市番禺区石楼镇创启路63号创智B6号楼

地址:广州市番禺区石楼镇创启路63号创智B6号楼

扫一扫关注晨控

Copyright © 2022 广州晨控智能技术有限公司 All Rights Reserved. 粤ICP备16054507号 网站建设:中企动力 广州 SEO

sales@ck-auto.com

sales@ck-auto.com

在线留言

在线留言